平面铣削的加工方法(简述平面的加工方法)

1.简述平面的加工方法有哪些

平面加工方法主要有车削、铣削、刨削、拉削和磨削等。

1、车削方式

即车床加工,车床加工是机械加工的一部分。车床加工主要用车刀对旋转的工件进行车削加工。在车床上还可用钻头、扩孔钻、铰刀、丝锥、板牙和滚花工具等进行相应的加工。车床主要用于加工轴、盘、套和其他具有回转表面的工件,是机械制造和修配工厂中使用最广的一类机床加工。

2、铣削方式

铣削是平面加工的主要方法之一。此外,铣削还适于加工台阶面、沟槽、各种形状复杂的成形表面(如齿轮、螺纹等),还用于回转体表面、内孔和切断加工。

铣削是以铣刀作为刀具加工物体表面的一种机械加工方法。铣床有卧式铣床,立式铣床,龙门铣床,仿形铣床,万能铣床,杠铣床。

用圆柱铣刀加工平面的方法叫周铣法。

用面铣刀加工平面的方法叫端铣法。

周铣法有逆铣和顺铣两种铣削方式,铣刀主运动方向与进给运动方向之间的夹角为锐角时称为逆铣,为钝角时称为顺铣,端铣根据铣刀和工件相对位置不同,可分为对称铣削、不对称逆铣和不对称顺铣三种不同的铣削方式。

3、刨削方式

可在刨床或刨床上进行刨削。刨床的主要运动是变速往复直线运动。由于速度变化中存在惯性,限制了切削速度的增加,回程没有切削,所以刨平生产效率低。

刨床所需的机床和刀具结构简单,易于制造和安装,易于调整,通用性强。因此,广泛应用于单件、小批量生产,尤其适用于狭长平面的加工。

4、拉削方式

拉削是指利用特殊的拉刀齿从工件上以切割很薄的金属层,使表面达到更高的尺寸精度和更低的粗糙度,是一种高效率的加工方法。

在拉削中,拉刀使被加工的表面在一次切削中被加工,因此拉刀只有一个主运动而没有进给运动。拉刀切屑薄,切削运动平稳,因此具有较高的加工精度和较小的表面结构值。

5、磨削方式

磨削,在机械加工中隶属于精加工(粗加工、精加工、热处理等加工方法),加工次数少,精度高。

机械制造行业的广泛应用,在碳素工具钢的热处理淬火和渗碳淬硬钢零件,磨削和研磨方向基本垂直表面经常出现很多裂缝的常规安排——磨痕,它不仅会影响零件的外观,更重要的是将直接影响零件的质量。

平面加工选用的影响因素主要有以下依据:

1、表面粗糙度。

2、表面的形状、位置精度。

3、工件材料的切削加工性能。

4、工件的形状结构特点。

5、工厂现有设备情况。

扩展资料

平面加工的技术要求主要有两个方面:

1.平面形状精度。

2.平面的位置精度。

常用的粗加工方法有:铣平面、刨平面。

最常用的精加工方法:磨平。

平面的精加工方法:科研平面、磨削平面。

参考资料:百度百科-平面加工方法和平面加工方案节

2.铣削加工都有什么方式

相对于工件的进给方向和铣刀的旋转方向有两种方式:

第一种是顺铣,铣刀的旋转方向和切削的进给方向是相同的,在开始切削时铣刀就咬住工件并切下最后的切屑。

第二种是逆铣,铣刀的旋转方向和切削的进给方向是相反的,铣刀在开始切削之前必须在工件上滑移一段,以切削厚度为零开始,到切削结束时切削厚度达到最大。

在三面刃铣刀、某些立铣或面铣时,切削力有不同方向。面铣时,铣刀正好在工件的外侧,切削力的方向更应特别注意。顺铣时,切削力将工件压向工作台,逆铣时切削力使工件离开工作台。

由于顺铣的切削效果最好,通常首选顺铣,只有当机床存在螺纹间隙问题或者有顺铣解决不了的问题时,才考虑逆铣。

在理想状况下,铣刀直径应比工件宽度大,铣刀轴心线应该始终和工件中心线稍微离开一些距离。当刀具正对切削中心放置时,极易产生毛刺。切削刃进入切削和退出切削时径向切削力的方向将不断变化,机床主轴就可能振动并损坏,刀片可能碎裂而加工表面将十分粗糙,铣刀稍微偏离中心,切削力方向将不再波动——铣刀将会获得一种预载荷。我们可以把中心铣削比做在马路中心开车。

铣刀刀片每一次进入切削时,切削刃都要承受冲击载荷,载荷大小取决于切屑的横截面、工件材料和切削类型。切入切出时,切削刃和工件之间是否能正确咬合是一个重要方向。

当铣刀轴心线完全位于工件宽度外侧时,在切入时的冲击力是由刀片最外侧的刀尖承受的,这将意味着最初的冲击载荷由刀具最敏感的部位承受。铣刀最后也是以刀尖离开工件,也就是说刀片从开始切削到离开,切削力一直作用在最外侧的刀尖上,直到冲击力卸荷为止。当铣刀的中心线正好位于工件边缘线上时,当切屑厚度达到最大时刀片脱离切削,在切入切出时冲击载荷达到最大。当铣刀轴心线位于工件宽度之内时,切入时的最初冲击载荷沿切削刃由距离最敏感刀尖较远的部位承受,而且在退刀时刀片比较平稳的退出切削。

对于每一个刀片来说,当要退出切削时切削刃离开工件的方式是重要的。接近退刀时剩余的材料可能使刀片间隙多少有所减少。当切屑脱离工件时沿刀片前刀面将产生一个瞬时拉伸力并且在工件上常常产生毛刺。这个拉伸力在危险情况下危及切屑刃安全。

3.常用的平面加工方法有哪些

平面加工的方法通常有刨、铣、拉、车、磨及光整加工等。其中,铣、刨为主要加工方法。

由于平面作用不同,其技术要求也不同,故应采用不同的加工方案,以保证平面质量。

常用的平面加工方案

平面是箱体、盘形件和板形件的主要表面之一。根据平面所起的作用不同,可以将其分为非结合面、结合面、导向平面、测量工具的工作平面等。

4.5. 平面的加工方法有哪些

刨削是应用最广泛的平面加工方法。平面加工方法有刨、铣、拉、磨等方法,刨削和铣削常用作平面的粗加工和半精加工,而磨削则用作平面的精加工,此外表面加工还有刮研、研磨、超精加工、抛光等光整加工方法。表面加工主要应用于复杂工件中的难以判断各表面之间关系的平面加工;另外,表面加工也应用于流道的加工。

刨削是单件小批量生产的平面加工最常用的加工方法,加工精度一般可达IT9~IT7级,表面粗糙值为Ra12.5~1.6μm。

刨削可以在牛头刨床或龙门刨床上进行。铣削是平面加工中应用最普遍的一种方法,利用各种铣床、铣刀和附件,可以铣削平面、沟槽、弧形面、螺旋槽、齿轮、凸轮和特形面。一般经粗铣、精铣后,尺寸精度可达lT9~1T7,表面粗糙度可达Ra12.5~0.63μm。

扩展资料

铣削的工艺特征及应用范围:铣刀由多个刀齿组成,各刀齿依次切削,没有空行程,而且铣刀高速回转,因此与刨削相比,铣削生产率高于刨削,在中批以上生产中多用铣削加工平面。

当加工尺寸较大的平面时,可在龙门铣床上,用几把铣刀同时加工各有关平面,这样,既可保证平面之间的相互位置精度,也可获得较高的生产率。

参考资料来源:百度百科—平面加工方法和平面加工方案节

参考资料来源:知网—浅平面加工

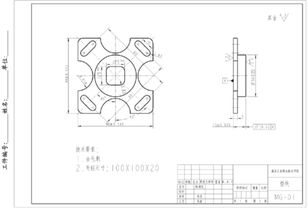

5.铣平面的方法及步骤

铣平面可用卧式铣床或立式铣床进行铣削。

在卧式铣床上铣平面应使用圆柱铣刀。圆柱铣刀分为直齿和螺旋齿两种,由于直齿切削每次只有一个齿进行切削,不如螺旋齿切削平稳,因而多用螺旋齿圆柱铣刀铣削平面。

用圆柱铣刀进行加工时,有两种不同的铣削方式,即逆铣和顺铣。逆铣指铣刀的旋转方向和工件的进给方向相反,而顺铣则方向相同。两者相比,顺铣更有利于高速切削,更能提高工件表面的加工质量,并有助于工件的夹持;但顺铣对消除工作台进给丝杆和螺母之间的间隙要求较高,并要求工件没有硬皮;因此,在一般情况下,大多采用逆铣进行加工。

圆柱铣刀在选用时应注意铣刀的宽度要大于所铣平面的宽度;螺旋齿圆柱铣刀的螺旋线方向应使铣削时产生的轴向切削力指向主轴承方向。

在立式铣床上铣平面应使用端铣刀。用端铣刀铣平面与用圆柱铣刀铣平面相比,其切削厚度变化较小,同时参与切削的刀齿较多,切削较平稳;端铣刀的主切削刃担负着主要的切削,而副切削刃具有修光的作用,表面加工质量较好;另外端铣刀易于镶装硬质合金刀齿,刀杆比圆柱铣刀的刀杆短,刚性较好,能减少加工中的振动,提高加工质量。因此广泛地用于铣削平面。

铣台阶面 铣床上铣台阶面主要有两种方法。一是在卧式铣床上用三面刃盘铣刀进行铣削;二是在立式铣床上用大直径的立铣刀进行铣削。在成批的生产中,则可用组合铣刀同时铣削几个台阶面。

声明:本网站尊重并保护知识产权,根据《信息网络传播权保护条例》,如果我们转载的作品侵犯了您的权利,请在一个月内通知我们,我们会及时删除。

蜀ICP备2020033479号-4 Copyright © 2016 学习鸟. 页面生成时间:2.947秒