油脂精炼方法(油脂精炼的油脂的精炼流程)

1.油脂精炼的油脂的精炼流程

食用植物油脂的精炼工艺可分为一般食用油脂精炼、高级食用油脂精炼及特殊油脂精炼,其精炼流程依油脂产品的用途和品质要求而不同,几种主要品级的食用植物油脂精炼流程如下。

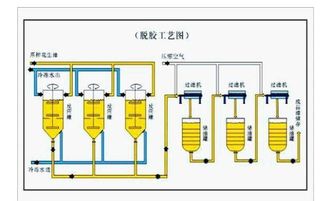

(一)一般食用油脂精炼工艺流程 1、国标二级油(原料油要求色泽浅、酸值低于4、不含污染物)工艺流程(Ⅰ) ┌———→ 脱溶 →———┐ 毛 油—→过滤—→水化脱胶—→真空干燥—→二级食用油 2、国标二级油(原料油为品质较差的毛油,含污染物)工艺流程(Ⅱ) ┌———→脱溶→———┐ 毛 油—→过滤—→碱炼脱酸—→水洗—→真空干燥—→二级食用油 3、国标一级油工艺流程 ┌———→脱溶→———┐ 毛 油—→过滤—→碱炼脱酸—→水洗—→真空干燥—→二级食用油 (二)高级食用油脂精炼工艺流程 1、精制食用油(含高级烹调油和色拉油)工艺流程 ┌——→脱蜡→——┐ 毛 油—→过滤—→脱胶—→脱酸—→真空干燥—→脱色—→脱臭—→过滤—→精制食用油 2、精制冷餐油(色拉油)工艺流程 毛 油—→过滤—→脱胶—→脱酸—→真空干燥—→脱色—→脱臭—→脱脂—→精制冷餐油 (三)食品专用油脂精炼工艺流程 ┌—→ 酯交换 →—┐ 毛 油—→过滤—→脱胶—→脱酸—→脱水—→脱色—→氢化—→后脱色—→分提—→脱臭 ↓ (一)大豆油、花生油、芝麻油 豆油、花生油、芝麻油是我国大宗油脂。若原料品质好、取油工艺合理,则毛油的品质较好,游离脂肪酸含量一般低于2%,容易精炼。

1、粗炼食用油精炼工艺流程(间歇式) 软水 ↓ ┌——→脱溶→——┑ 过滤毛油→预热→水化→静置沉降→分离——→含水脱胶油→干燥 → 粗炼食用油 ↑ ↓ 回收油←—— 油脚处理 ←—— 富油油脚 ↓ 贫油油脚 操作条件:滤后毛油含杂不大于0.2%,水化温度 90~95℃,加水量为毛油胶质含量的 3~3.5倍,水化时间30~40min,沉降分离时间 4 h,干燥温度不低于 90℃,操作绝对压力 4.0 kPa,若精炼浸出毛油时,脱溶温度160℃左右,操作压力不大于4.0kPa,脱溶时间 l~3 h。 2、精制食用油精炼工艺流程(连续脱酸、间歇式脱色脱臭) 磷酸 碱液 ↓ ↓ 过滤毛油—→预热—→混合—→油碱比配—→混合反应—→脱皂—→皂脚 ↓ 过滤←—蒸馏脱臭←—过滤←—吸附脱色←—脱水←—洗涤←—软水 ↓ ↓ ↓ ↑ ↓ 精制食油 水蒸气 废白土 吸附剂 废水 操作条件:过滤毛油含杂不大于0.2%,碱液浓度18~22°Bé,超量碱添加量为理论碱量的10%~25%,有时还先添加油量的0.05%~0.20%的磷酸(浓度为85%),脱皂温度70~82℃,洗涤温度95℃左右,软水添加量为油量的10%~20%。

吸附脱色温度为80~90℃,操作绝对压力为 2.5~ 4.0 kPa,脱色温度下的操作时间为20 min左右,活性白土添加量为油量的 2.5%~5%,分离白土时的过滤温度不大于 70℃。脱色油中p<5 ppm、Fe<0.1ppm、Cu<0.01ppm,不含白土,脱臭温度230℃左右,操作绝对压力260~650Pa,汽提蒸汽通入量8~16 kg/t· h,脱臭时间 4~6 h,柠檬酸(浓度 5%)添加量为油量的0.02%~0.04%,安全过滤温度不高于70℃。

(二)棉籽油 棉籽油也是主要的食用油。但毛棉油中含有棉酚(含量约l%)、胶质和蜡质(含量视制油棉胚含壳量而异),品质较差,不宜直接食用,其精炼工艺也较为复杂。

1、粗炼棉清油精炼工艺流程(连续式) 碱液 软水 ↓ ↓ 过滤毛油—→预热—→油碱比配—→混合反应—→脱皂—→洗涤—→脱水—→干燥—→棉清油 ↓ ↓ 皂脚 废水 操作条件:过滤毛油含杂不大于0.2%,碱液浓度20~28°Bé,超量碱为理论碱的10%~25%,脱皂温度 70~95℃,转鼓冲洗水添加量为 25~1001/h,进油压力0.l~0.3 MPa,出油背压力0.1~0.3 MPa,洗涤温度85~90℃,洗涤水添加量为油量的10%~15%,脱水背压力0.15MPa,干燥温度不低于90℃,操作绝对压力4.0kPa,成品油过滤温度不高于70℃。 2、精制食用油精炼工艺流程 磷酸 碱液 皂脚 碱液 ↓ ↓ ↑ ↓ 过滤毛油—→预热—→混合—→油碱比配—→混合反应—→脱皂—→混合 ↓ 过滤←—蒸馏脱臭←—过滤←—吸附脱色←—脱水←—洗涤←—脱皂 ↓ ↓ ↓ ↑ ↓ ↑ ↓ 精制食油 水蒸气 废白土 吸附剂 废水 软水 皂脚 操作要点:碱炼前操作条件同粗炼油,复炼碱液浓度6~12°Bé,添加量为油量的 l%~3%,复炼温度70~90℃,出油背压0.15 MPa。

洗涤、脱色、脱臭等操作条件与花生油精制食用油的操作条件相近。如果在脱臭后再进行脱脂,其成品油的品级就为精制冷餐油(色拉油)。

脱臭工艺以后的工艺流程为: ┌→ 软 脂 脱臭棉油—→冷却结晶—→养晶—→过滤—┤ └→ 冷餐油 操作条件:冷却结晶温度5~10℃,冷却水与油脂温差5℃左右,结晶时间8~12 h,养晶时间 10~12 h。 (三)菜籽油 菜籽油是含芥酸的半干性油类。

除低芥酸菜籽油外,其余品种的菜籽油均含有较多的芥酸,其含量约占脂肪酸组成的26.3%~57%。高芥酸菜油的营养不及低芥酸莱油,但特别适合制船舶润滑油和轮胎等工业用油。

在制油过程中芥子甙受芥子酶作用发生水解,形成一些含硫化合物和其他有毒成分,从而影响了毛油的质量。一般的粗炼工艺对硫化物的脱除率甚低,因此食用菜籽油应该进行精制。

1、粗炼菜油精。

2.油脂的精炼方法是怎样的

通过蒸发、汽提将混合油中的溶剂与油脂分离,所得油脂称为毛油。

毛油中的主要成分是甘油三酯,此外还含有留醇、磷脂、色素、游离脂肪酸等微 量物质,这些微量物质对大豆油的品质和贮存稳定性具有重要的影响。因 此,从毛油到精炼食用油一般还需经过脱胶、脱蜡、脱色、脱臭及碱炼等工 艺。

精炼的目的就是除去油脂中的这些杂质,提高成品油的质量。 (1)预处理大豆毛油经过水化脱胶处理所得到的水化油脚是制取大 豆系列磷脂产品的重要原料。

但是经过汽提后的毛油因夹带水分会使部分 磷脂析出,导致过滤工序的困难,并且使毛油中含有较多的杂质,将严重影 响大豆磷脂的质量。 因此,在毛油进行脱胶以前,必须先行预处理。

预处理 即是通过过滤、离心分离等方法除去油脂中的水分和不溶性物质。将汽提 后的浸出毛油先进行真空脱水,再通过过滤除去其中的不溶杂质。

(2)脱胶脱胶对大豆油来说是很重要的。胶质中最主要的是磷脂, 它可以分为水化磷脂(《-磷脂)和非水化磷脂(卩-磷脂和磷脂金属复合物)。

其中水化磷脂占绝大多数,它具有吸水膨胀从而降低在油中溶解度的特性; 非水化磷脂则有酸性,与油中微量金属离子化合生成磷脂金属化合物。 在碱炼脱酸过程中,磷脂等物质的存在会使油脂和碱液之间发生乳化, 引起中性油的损失;另一方面会使油脂发生水解,生成脂肪酸和甘油,增加 油脂的酸度,加速油脂的败坏,并使成品油易回色。

另外,大豆油中含磷脂 量和金属离子还是引发油脂氧化的重要因素。再者,大豆磷脂本身对人体 有很好的生理功能,是很好的保健食品,可以将其从油脂中提取出来,经过 一定的处理,制成附加值很高的系列保健产品,这也对降低生产成本、提高 油脂生产厂家的经济效益有着重要的意义。

因此,必须采用适当的方法除去毛油中的胶质。非水化磷脂和金属离 子在大豆油中的含量是成正相关的,降低油脂中的含磷量就同时降低了金 属离子的含量。

水化磷脂通过水化脱胶即可除去;非水化磷脂必须用磷酸 或其他方法脱胶。 脱胶必须完全,否则在后续的碱炼脱酸时,胶质也会影响油的乳化性, 增加碱炼损失。

在物理脱酸中,使油在高温下颜色变深,质量迅速劣化,并 且加重后续工序的负担,使设备易结焦,影响传热效果、过滤速度,使油脂的 脱蜡、纯化变得困难。 水化脱胶就是在预处理后的毛油中加一定量的热水,使其中的磷脂充分地与水接触,迅速地转化为水化磷脂,形成结构理想的絮状油脚,再用离 心机进行分离脱胶。

经过脱胶的油脂因其中含有一定的水分可以采用离心 机二次脱水。也可以脱胶后直接闪蒸脱水,即将油脂加热到130℃,在一定 的真空条件下,使油脂中的水分迅速闪蒸,达到脱水的目的。

(3)脱酸毛油中所含有的游离脂肪酸十分不利于油脂的贮存和使 用,必须用碱将其中和以后去除,所以脱酸又叫做碱炼。 它是按照毛油中所 含的游离脂肪酸的含量加入适量的碱溶液,充分搅拌之后,使碱与游离脂肪 酸生成皂脚而除去。

同时,皂脚还能吸附水化脱酸时残留下来的杂质和色 素。充分碱炼后的油脂中游离脂肪酸的含量可以降到0。

01%〜0。 03%,磷 脂0。

001 5%左右。 (4)脱色碱炼以后,油脂已经可以食用和贮存了,但是色泽较深,看 起来品质不佳。

为了提高大豆油的质量、满足高品质生活的要求,脱色是必 需的工序。脱色效果的好坏及脱色效率的高低还直接影响着成品油的加工 成本。

可以通过吸附、化学处理、热处理等方法除去油脂中的色素、过氧化 物、微量金属、残皂和磷脂等,并可以防止成品油的回色,提高产品的货 架期。 (5)脱臭脱臭是油脂精炼全过程的最重要和最后一个阶段,其目的 是除去油脂中的一些臭味物质,如残溶,低分子醛、酮、酸,皂味,白土味,腥 味等。

脱臭的过程实质是水蒸气蒸馏的过程。是在高温(160〜230℃)、真 空条件下,通以过热水蒸气除去臭味物质。

脱臭良好的大豆油,油脂色泽变 浅,过氧化物被分解去除,贮存稳定性得到提高,称为精制大豆油。

3.油脂精炼的目的是什么

目的:清除植物油中所含固体杂质、游离脂肪酸、磷脂、胶质、蜡、色素、异味等的一系列工序。

内容:

1、脱胶:应用物理、化学或物理化学方法将粗油中胶溶性杂质脱除的工艺过程成为脱胶。食用油脂中,若磷脂含量高,加热时易起泡、冒烟、有臭味,且磷脂在高温下因氧化而使油脂呈焦褐色,影响煎炸食品的风味。

脱胶就是依据磷脂及部分蛋白质在污水状态下溶于油,但与水形成水合物后则不溶于油的原理,向粗油中加入热水或通入水蒸气,加热油脂并在50℃温度下搅拌混合,然后静置分层,分离水相,即可除去磷脂和部分蛋白质。

2、脱酸:游离脂肪酸影响油脂的稳定性和风味,可采用加碱中和的方法除去游离脂肪酸,称为脱酸,又称碱炼。

3、脱色:粗油中含有叶绿素、类胡萝卜素等色素,叶绿素是光敏化剂,影响油脂的稳定性,而其他色素影响油脂的外观,可用吸附剂除去。

4、脱臭:油脂中存在一些非需宜的异味物质,主要源于油脂氧化产物。采用减压蒸馏的方法,并添加柠檬酸,螯合过度金属离子,抑制氧化作用。

扩展资料

油脂精炼的方法

1、机械的方法

机械方法包括沉降、过滤、离心分离等。主要用于分离悬浮在油脂中的机械及部分胶融性杂质。

2、化学方法

化学方法主要包括酸炼、碱炼、以及氧化、酯化等,这类方法使用时存在明显的化学反应。酸炼是用酸处理油脂以除去色素、胶溶性杂质;碱炼是用碱处理,主要除去原油中的游离脂肪酸。

氧化主要用于脱色;酯化法用的不多,主要用于添加甘油使油脂中的游离脂肪酸生成甘油三酯,从而降低游离脂肪酸的含量。

3、物理化学方法

物理化学方法主要包括水化、吸附、水蒸气蒸馏、夜-液萃取等。这类方法使用时没有明显的化学反应但又不同于机械的方法。

水化主要用于除去原油中的磷脂等胶体杂质;吸附主要用于脱色;水蒸气蒸馏主要用于除去原油中的臭味物质和游离脂肪酸;液-液萃取法适合于高酸值深色油脂的脱酸,是一种很有发展前途的脱酸方法。

参考资料来源:百度百科-油脂精炼

4.肥皂生产过程中的油脂精炼工艺流程

冷制皂(CP)作法

参考配方:

椰子油100g 棕榈油150g 橄榄油250g 氢氧化钠73g 水量219g

准备工具:

化工量杯、温度计、不锈钢锅(旧的即可)、橡皮刮刀、打蛋器(或电动搅拌器)、计量匙、模子、手套、磅秤、护目镜(或眼镜)、围裙

制作方法:

【1】在量杯里准确秤出所需氢氧化钠的量,并加入配方所需水量(此时水温会升高,属强碱水有腐蚀性,请在通风处使用并千万小心谨慎)。搅拌直到氢氧化钠完全溶解,等待其温度降至50度左右。

【2】准确将配方里的油脂一一加入锅里并加热至50度左右。

【3】将碱水慢慢倒入油锅中并充分搅拌均匀。

【4】当皂液逐渐变为浓稠并且用刮刀划过能有明显不会消失的痕迹(约30分钟),即可添加精油、香精也可加入超脂的油脂,搅拌均匀并准备入模。

【5】入模后,可放入泡沫箱或包裹毛毯进行保温,约24~48小时后就可脱模,切成适当大小后,置于通风处(但请不要让宝贝皂作日光浴,以免加速酸败)。

【6】4周后即可使用,并听到你的肌肤呼喊着:『手工皂~~万岁~~』

备注:制作手工皂所使用的器具,请不要再做烹饪用途。

工具:

围裙 手套 眼镜

刀子 刮刀 刮刀2

模型 模型2 温度计

量匙 不锈钢杯 电子称 不锈钢锅

打蛋器 不锈钢搅拌棒 电动搅拌器

声明:本网站尊重并保护知识产权,根据《信息网络传播权保护条例》,如果我们转载的作品侵犯了您的权利,请在一个月内通知我们,我们会及时删除。

蜀ICP备2020033479号-4 Copyright © 2016 学习鸟. 页面生成时间:2.690秒