注塑模具材料(懂塑胶模具材料知识的请进)

1.懂塑胶模具材料知识的请进

1:HRC---为洛氏硬度 HB----为布氏硬度2:s136为软料(需淬火----HRC48~52) S136H是预硬料(不需淬火HRC38~40)3:PMMA塑材叫有机玻璃材料(俗称玻纤料),容易造成模面(胶位面划花)。

建议用S136淬火料做模玉。4:摄氏温度,冰点时温度为0摄氏度,沸点为100摄氏度 而华氏温度把冰点温度定为32华氏度,沸点为212华氏度 所以1摄氏度等于1.8华氏度 摄氏温度与华氏温度的换算式是: 5(F- 50º)= 9(C-10º) 式中F-华氏温度,C-摄氏温度 华氏度比摄氏度较小。

一华氏度等于9/5摄氏度数值+32 将摄氏度转成华氏度,直接乘以9,除以5,再加上32即行。例如,你的体温是37摄氏度。

37乘以9等于333。除以5等于 66.6。

32加 66.6得 98.6,这就是你体温的华氏度数。 (还不清楚可以到百度文档下载所需的资料)。

2.注塑模具常用的基本材料要求有哪些

注塑模具常用的基本材料是塑胶模具钢,要求的指标有,模具钢硬度、模具钢镜面抛光性能、模具钢防锈性能、模具钢耐磨性能、等等。

注塑模具钢材:又称为塑胶模具钢材,主要用于塑料成形模具。塑料模具在模具制造中居首位。塑料模具钢分类比较多,主要有:预硬型塑料模具钢材、时效硬化型模具钢材、耐腐蚀型模具钢材、易切削型模具钢材、马氏体时效型塑料模具钢材、镜面抛光型塑料模具钢材。

塑胶模具钢材常用钢材有:2311模具钢材、P20模具钢材、738H模具钢材、718H模具钢材、NAK80模具钢材、2083模具钢材、S136模具钢材、透气钢PM-35。

3.懂塑胶模具材料知识的请进

1.HB:最底的阻燃等级

2.S136和S136H的确是H为预热钢的标志一般是经硬化和回火至约HB 290~330

还有一种是 S136 SUP比S136高一倍的价钱

S-136H 做了预硬,无需淬火

3.适合要求高光整度的模具如生产硬胶(PS)及超不淬胶(ABS)等 还有型号M202 优质预加硬塑胶模具钢、M238超级预加硬塑胶模具钢、M300优质预加硬抗腐蚀镜面模具钢、M310 优质抗腐蚀镜面模具钢、W302耐热压铸模具钢、K460不变形耐磨油钢、K110 不变形韧性高铬钢。

4.汗~~~这是初3的物理知识嘛

华氏度(°F)

温度的一种度量单位。

华氏度:F=32+1.8*C

“把冰水混合物的温度定为零度,把沸水的温度定为一百度,它们之间分成100等份,每一等份是摄氏度的一个单位,叫做1摄氏度。”

华氏度(Fahrenhite) 和摄氏度(Centigrade)都是用来计量温度的单位。包括我国在内的世界上很多国家都使用摄氏度,美国和其他一些英语国家使用华氏度而较少使用摄氏度。

华氏度是以其发明者Gabriel D. Fahrenheir(1681-1736)命名的,其结冰点是31°F,沸点为212°F。

摄氏度的发明者是Anders Celsius(1701-1744),其结冰点是0°C,沸点为100°C。

“摄氏度”是目前世界使用比较广泛的一种温标,它是18世纪瑞典天文学家摄尔维斯提出来的。他把冰点定为一百度,沸点定为零度,其间分成一百等分,一等分为一度。但是,在使用中,人们感到很不方便。摄尔维斯第二年就把该温度表的刻度值颠倒过来使用。又隔两年,著名博物学家林耐也使用了这种把刻度颠倒过来的温度表,并在信中宣称:“我是第一个设计以冰点为零度,以沸点为一百度的温度表的”。这种温度表仍然称为摄氏温标(又叫百分温标)。后人为了纪念摄尔维斯,用他的名字第一个字母“C”来表示

4.注塑模具常用材料

去百度文库,查看完整内容>

内容来自用户:柯尊龙proe

随着塑料产量的提高和应用领域的扩大,对塑料模具提出了越来越高的要求,促进了塑料模具的不断发展。目前塑料模具正朝着高效率、高精度、高寿命方向发展,推动了塑料模具材料迅速发展。

我国目前用于塑料模具的钢种,可按钢材特性和使用时的热处理状态分类:

1、渗碳型:20,20Cr,20Mn,12CrNi3A,20CrNiMo

2、预硬:Cr2Mo,Y20CrNi3AlMnMo(SM2),5NiSCa,Y55CrNiMnMoV(SM1),4Cr5MoSiVS,8Cr2Mn-WMoVS(8CrMn)

3、调质型:45,50,55,40Cr,40Mn,50Mn,S48C,4Cr5MoSiV,38CrMoAlA

4、耐蚀型:3Cr13,2Cr13,Cr16Ni4Cu3Nb(PCR),1Cr18Ni9,3Cr17Mo,0Cr17Ni4Cu4Nb(74PH)

5、淬硬型:T7A,T8A,T10A,5CrNiMo,9SiCr,9CrWMn,GCr15,3Cr2W8V,Cr12MoV,45Cr2NiMoVSi,6CrNiSiMnMoV(GD)

6、时效硬化型:18Ni140级18Ni170级,,18Ni210级,10Ni3MnCuAl(PMS),18Ni9Co,06Ni16MoVTiAl,25CrNi3MoAl

一、渗碳型塑料模具用钢

渗碳型塑料模具用钢主要用于冷挤压成形的塑料模。为了便于冷挤压成形,这类钢在退火态须有高的塑性和低的变形抗力,因此,对这类钢要求有低的或超低的含碳量,为了提高模具的耐磨性,这类钢在冷挤压成形后一般都进行渗碳和淬回火处理,表面硬度可达58~62HRC。此类钢国外有专用钢种,如瑞典的8416、美国的P2和P4等。国内常采用工业纯铁(如DT1和DT2)、20、20Cr、12CrNi3A和12Cr2Ni4A常用的淬硬型此外,此类钢往往采用真空冶炼或电渣重熔

5.模具基本常识

、模具的结构组成

模具由模架和模芯及相关配件组成,模架和配件由专业的厂家按常用的系列规格做好供选择,模具工厂一般只做模芯加工和装配。模具的各种不同主要是在模芯,针对不同形状的产品,模具设计人员把模芯设计成各种形式,如:点进料、直进料、潜进料、滑块、抽芯、直顶出、推板顶出、二次顶出、热流道、气体辅助等,其目的是为了能按产品设计要求成型和方便完整地脱出模具,同时也要考虑到模芯在加工时的易加工性及模具使用的寿命。

模具各部分用的钢材各有不同,模架一般用中碳钢45#或50#,配件用高碳钢加热处理,模芯的钢材用成分较复杂的合金钢,有预硬钢和热处理钢及镜面钢等,其不同的国家用的牌号各不相同,如:NAK80、718、SKD61(日本)P20、H13、(美国)2344、2738(德国)S136、8407(瑞士)等。

现在通常说模具质量的好坏,主要区别在模芯的加工精密程度和模具的反复使用寿命,这又很大程度上依靠精密的加工设备和合理的模具结构设计,当然模具的制造周期也是一个很重要的考虑因素,模具制造的周期因模芯的复杂性由30天到90天不等(在中国),欧洲有的要120天到180天。

德国在模具上现有的优势在设备精密、钢材的优良,不足是劳动力成本高,制造周期长,中国的优势在劳动力成本低,制造周期短,不足是设备不够精良,加工精密度相对较低。(待续)

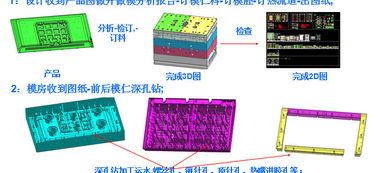

塑料制品中的注射成型用模具的加工一般都要经过以下步骤:

1、模具设计(CAD);按需要做的产品2D图档,在专用模具软件Pro/ENGINEER或UD、SolidWorks等中建立3D模型,对其进行分析来确定模具结构中的各方面,设计出模具装配图和加工详细图,有必要时对其进行模拟成型分析。(以后专题讨论)

2、经过审核的模具图纸开始进入采购程序,按设计要求采购模架、模芯钢材、标准配件、和专用辅助材料和工具等。

3、对模芯需要CNC(数控机床)加工的部分零件(也称CAM),先要对其进行程序编写,有专用的模具编程软件常用的如UG、Cimatron等。

4、模芯材料进行粗加工后,进入各工序的加工、一般有数控铣、普通铣、磨、电加工(分线切割、电火花)、抛光、钳工加工,其中有的要进行热处理加工,按零件的不同形状有不同的加工次序,需要有专业的工艺师来规划,是模具制造中比较复杂的一部分,对模具的质量、周期、成本有较大的影响。

5、完成模具零件的加工后,由模具钳工装配模具,其间对部分零件进行合理的调整和修整,使模具能按设计要求开模和顶出等。

6、模具装配完成后的第一次使用称试模(T1),将模具装上合适的注塑成型机进行试成型,目的是对模具设计的合理性进行验证,对该模具的功能是否达到设计要求进行验证,调整确定合理的成型工艺参数,将成型的产品和产品设计图核对并确定误差和调整的方向。

7、按试模的结果来修正模具的尺寸和合理性,完善模具型腔的光洁度或对其表面处理、刻字等,完成后进行再次试模,反复几次达到设计要求,模具的制造基本完成。

总的来说,模具的制造是相对复杂的过程,目前为止还是要依靠模具制造人员的经验,同时也是模具进度、精密程度、成本的主要相关部分,不进入工厂实地考察很难搞明白。一般人知道个大概也就可以了。

6.注塑材料有哪些

合理选择制模材料,是模具设计人员的首要任务,一般对模具 材料的基本要求有以下方面。

(1)易于加工:模具零件多为金属材料制成,有的结构形状还 很复杂,为了缩短生产周期、提高效率,要求模具材料易于加工成 图纸所要求的形状和精度。 (2)耐磨性好:塑件表面的光泽度和精度都和模具型腔表面的耐磨性有直接关系,特别是有些塑料中加入了玻纤、无机填料及某些颜料时,它们和塑料熔体一起在流道、模腔中高速流动,对型腔 表面的摩擦很大,若材料不耐磨,很快就会磨损,使塑件质量受到 损伤。

(3)高耐蚀性:很多树脂和添加剂对型腔表面都有腐蚀作用, 这种腐蚀使型腔表面金属溶蚀、剥落,表面状况变坏、塑件质量 变差。所以,最好使用耐蚀钢,或对型腔表面进行镀铬、镀镍 处理。

(4)良好的尺寸稳定性:在注塑成型时,模具型腔的温度要达 到300℃以上。 为此,最好选用经适当回火处理的工具钢(热处理 钢)。

否则会引起材料微观结构的改变,从而造成模具尺寸的变化。 (5)受热处理影响小:为了提高硬度和耐磨性,一般对模具要 进行热处理,但这种处理应使其尺寸变化很小。

因此,最好采用能 切削加工的预硬化钢。 (6)抛光性能好:塑件通常要求具有良好的光泽和表面状态, 因此要求型腔表面的粗糙度非常小,这样,对型腔表面必须进行表 面加工,如抛光、研磨等。

所以,选用的钢材不应含有粗糙的杂质 和气孔等。

7.塑胶模具知识

塑胶模具知识 我们日常生产、生活中所使用到的各种工具和产品,大到机床的底座、机身外壳,小到一个胚头螺丝、纽扣以及各种家用电器的外壳,无不与模具有着密切的关系。

模具的形状决定着这些产品的外形,模具的加工质量与精度也就决定着这些产品的质量。因为各种产品的材质、外观、规格及用途的不同,模具分为了铸造模、锻造模、压铸模、冲压模等非塑胶模具,以及塑胶模具。

1、近年来,随着塑料工业的飞速发展和通用与工程塑料在强度和精度等方面的不断提高,塑料制品的应用范围也在不断扩大,如:家用电器、仪器仪表,建筑器材,汽车工业、日用五金等众多领域,塑料制品所占的比例正迅猛增加。一个设计合理的塑料件往往能代替多个传统金属件。

工业产品和日用产品塑料化的趋势不断上升。 2、模具的一般定义:在工业生产中,用各种压力机和装在压力机上的专用工具,通过压力把金属或非金属材料制出所需形状的零件或制品,这种专用工具统称为模具。

3、注塑过程说明:模具是一种生产塑料制品的工具。它由几组零件部分构成,这个组合内有成型模腔。

注塑时,模具装夹在注塑机上,熔融塑料被注入成型模腔内,并在腔内冷却定型,然后上下模分开,经由顶出系统将制品从模腔顶出离开模具,最后模具再闭合进行下一次注塑,整个注塑过程是循环进行的。 4、模具的一般分类:可分为塑胶模具及非塑胶模具: (1)非塑胶模具有:铸造模、锻造模、冲压模、压铸模等。

A.铸造模——水龙头、生铁平台 B.锻造模——汽车身 C.冲压模——计算机面板 D.压铸模——超合金,汽缸体 (2)塑胶模具根据生产工艺和生产产品的不同又分为: A.注射成型模——电视机外壳、键盘按钮(应用最普遍) B.吹气模——饮料瓶 C.压缩成型模——电木开关、科学瓷碗碟 D.转移成型模——集成电路制品 E.挤压成型模——胶水管、塑胶袋 F.热成型模——透明成型包装外壳 G.旋转成型模——软胶洋娃娃玩具 ◆ 注射成型是塑料加工中最普遍采用的方法。该方法适用于全部热塑性塑料和部分热固性塑料,制得的塑料制品数量之大是其它成型方法望尘莫及的,作为注射成型加工的主要工具之一的注塑模具,在质量精度、制造周期以及注射成型过程中的生产效率等方面水平高低,直接影响产品的质量、产量、成本及产品的更新,同时也决定着企业在市场竞争中的反应能力和速度。

◆注塑模具是由若干块钢板配合各种零件组成的,基本分为: A 成型装置(凹模,凸模) B 定位装置(导柱,导套) C 固定装置(工字板,码模坑) D 冷却系统(运水孔) E 恒温系统(加热管,发热线) F 流道系统(唧咀孔,流道槽,流道孔) G 顶出系统(顶针,顶棍) 5、根据浇注系统型制的不同可将模具分为三类: (1) 大水口模具:流道及浇口在分模线上,与产品在开模时一起脱模,设计最简单,容易加工,成本较低,所以较多人采用大水口系统作业。 (2) 细水口模具:流道及浇口不在分模线上,一般直接在产品上,所以要设计多一组水口分模线,设计较为复杂,加工较困难,一般要视产品要求而选用细水口系统。

(3) 热流道模具:此类模具结构与细水口大体相同,其最大区别是流道处于一个或多个有恒温的热流道板及热唧嘴里,无冷料脱模,流道及浇口直接在产品上,所以流道不需要脱模,此系统又称为无水口系统,可节省原材料,适用于原材料较贵、制品要求较高的情况,设计及加工困难,模具成本较高。 热流道系统,又称热浇道系统,主要由热浇口套,热浇道板,温控电箱构成。

我们常见的热流道系统有单点热浇口和多点热浇口二种形式。单点热浇口是用单一热浇口套直接把熔融塑料射入型腔,它适用单一腔单一浇口的塑料模具;多点热浇口是通过热浇道板把熔融料分枝到各分热浇口套中再进入到型腔,它适用于单腔多点入料或多腔模具. ◆热流道系统的优势 (1)无水口料,不需要后加工,使整个成型过程完全自动化,节省工作时间,提高工作效率。

(2)压力损耗小。热浇道温度与注塑机射嘴温度相等, 避免了原料在浇道内的表面冷凝现象,注射压力损耗小。

(3)水口料重复使用会使塑料性能降解,而使用热流道系统没有水口料,可减少原材料的损耗,从而降低产品成本。在型腔中温度及压力均匀,塑件应力小,密度均匀,在较小的注射压力下,较短的成型时间内,注塑出比一般的注塑系统更好的产品。

对于透明件、薄件、大型塑件或高要求塑件更能显示其优势,而且能用较小机型生产出较大产品。 (4)热喷嘴采用标准化、系列化设计,配有各种可供选择的喷嘴头,互换性好。

独特设计加工的电加热圈,可达到加热温度均匀,使用寿命长。热流道系统配备热流道板、温控器等,设计精巧,种类多样,使用方便,质量稳定可靠。

◆热流道系统应用的不足之处 (1)整体模具闭合高度加大,因加装热浇道板等,模具整体高度有所增加。 (2)热辐射难以控制,热浇道最大的毛病就是浇道的热量损耗,是一个需要解决的重大课题。

(3)存在热膨胀,热胀冷缩是我们设计时要考虑的问题。 (4)模具制造成本增加,热浇道系统标准配件价格较高,影响热浇道模具的普及。

科大电脑模具。

相关推荐

声明:本网站尊重并保护知识产权,根据《信息网络传播权保护条例》,如果我们转载的作品侵犯了您的权利,请在一个月内通知我们,我们会及时删除。

蜀ICP备2020033479号-4 Copyright © 2016 学习鸟. 页面生成时间:4.376秒